En esta sección trataremos de explicar de la forma más clara posible, como realizar un circuito impreso de forma casera, por el método de la plancha, tanto de una cara como de doble cara.

El proceso queda divido en 6 partes diferenciadas, el paso de la serigrafía se pueden suprimir, pero el resto será necesario seguirlos si queremos obtener buenos resultados.

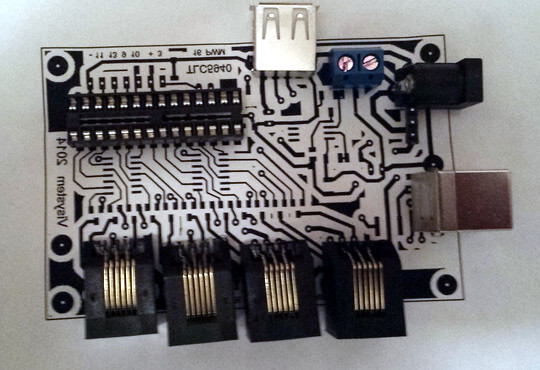

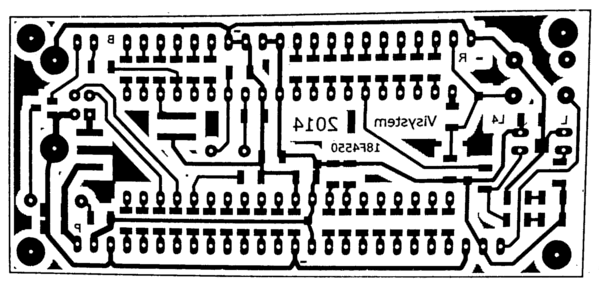

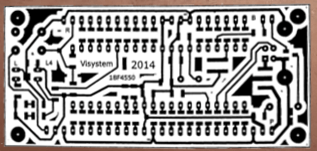

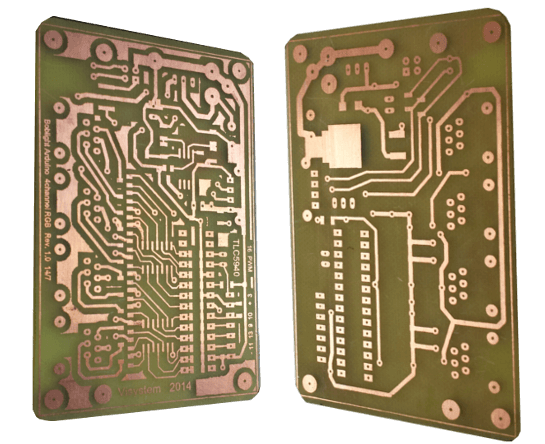

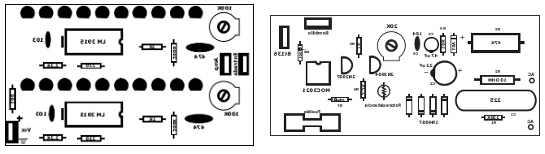

Por norma general, cuando realizamos un prototipo de circuito impreso, debemos imprimirlo en papel, para comprobar con los componentes reales que la ubicación elegida es idónea. Ya que será mejor corregir el diseño a priori de su fabricación. En la siguiente imagen vemos un ejemplo.

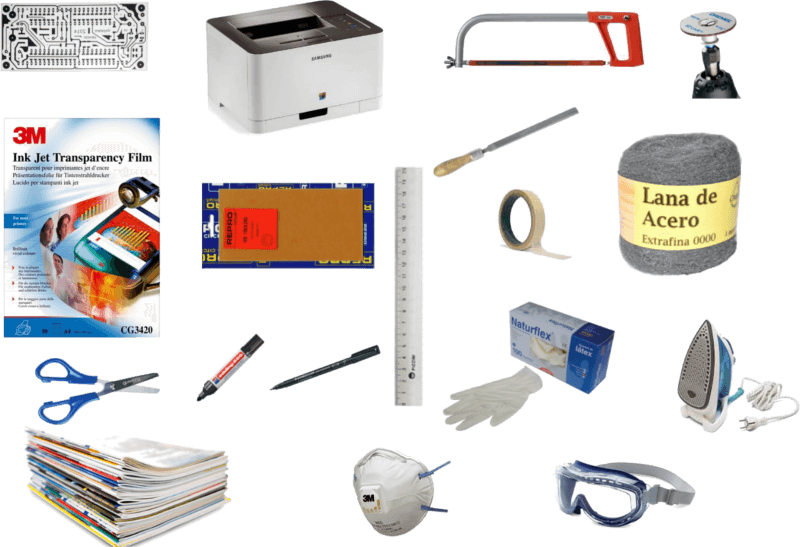

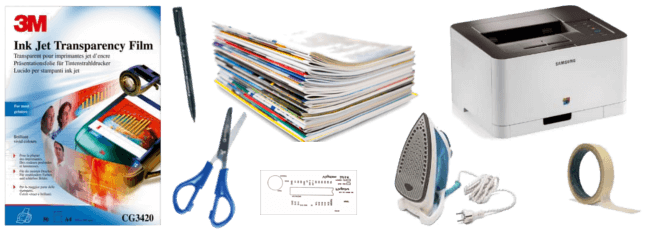

Antes de la fabricación de nuestro circuito impreso, debemos previamente hacer diseñado el circuito o haber obtenido el mismo de algún modo. Yo personalmente uso el programa PCB Wizard para la realización del circuitos impreso, por su facilidad de uso. Imprimimos (con impresora láser o fotocopiadora) nuestro diseño en acetato (papel de transparencias) para impresora de chorro de tinta, este papel tiene la ventaja que adhiere mucho menos el polvo del tóner y será más fácil transferirlo.

Deben tener en cuenta, que a la hora de imprimir, lo tienen que hacer invertido (en efecto espejo), puesto que al plancharlo se invertirá de nuevo quedando como el original.

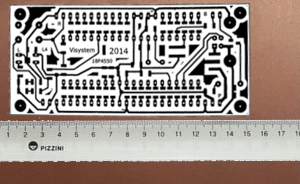

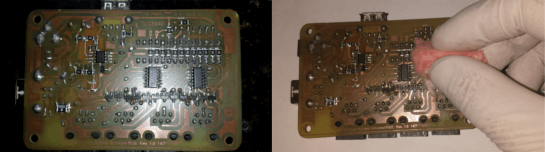

A partir de ahora debemos comenzar a usar guantes de látex para evitar llenar de grasa de nuestras manos la placa, procedemos marcando el trozo de Pcb que vamos a usar, para esto usaremos la regla y el rotulador permanente. Marcamos la Pcb por la parte trasera, donde no tiene cobre, en caso de realizar un pcb de cara simple, si vamos a realizar un pcb de doble cara da igual el lado, ya que ambos tienen cobre.

A partir de ahora usamos la mascarilla para evitar el polvo, y gafas de seguridad, con ayuda de una cierra o dremel cortamos la placa de circuito impreso al tamaño de nuestro diseño, yo suelo dejar un margen de 1 a 1.5 mm por todas las caras para evitar problemas en la transferencia, podemos dejar un poco más. Para cortar la Pcb es conveniente apoyar el lado del cobre sobre una revista o cartón a fin de evitar ralladuras innecesarias.

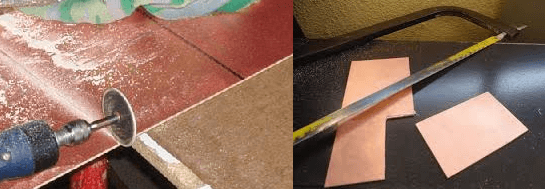

Limamos todas las rebabas de los bordes que hayas podido quedar y podemos redondear las esquinas para evitar arañazos.

Pulimos la superficie o superficies (depende el pcb que que estemos realizando) del cobre con lana de acero para que el tóner adhiera mejor a la misma y para quitar cualquier resto de grasa de la misma.

Ya podemos retirarnos la mascarilla y las gafas de seguridad, pero seguiremos usando los guante de látex, pues no queremos contaminar la placa.

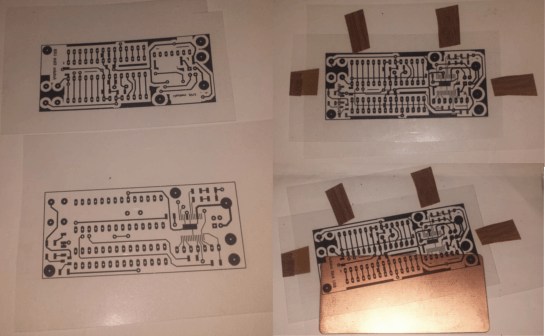

Si vamos a realizar un pcb de una sola cara recortamos nuestro diseño con las tijeras, dejando un margen de 2 a 3 cm por todos los bordes, a fin de facilitar su fijación a la placa de circuito impreso que hemos preparado, para ello usaremos la cinta de papel o similar.

En la imagen siguiente pueden ver la cinta que uso yo para fijar el acetato, es papel de forrar que imita madera, lo bueno de este material es que fija perfectamente el acetato al pcb en frío, una vez lo hayamos planchado se caerá solo.

Aqui vemos nuestro diseño de una sola capa presentado sobre la pcb.

En caso que nuestra pcb sea de doble capa o doble cara, recortamos los acetatos de nuestro diseño dos o tres centímetros mayor que la pcb el primero y el segundo de cuatro o cinco centímetros mayor que la pcb, a fin de presentar los dos acetatos, uno sobre el otro, de forma que veamos que ambos están alineados, entonces fijamos ambos acetatos con cinta de papel o similar en todos las caras excepto en una, que utilizaremos para introducir el pcb.

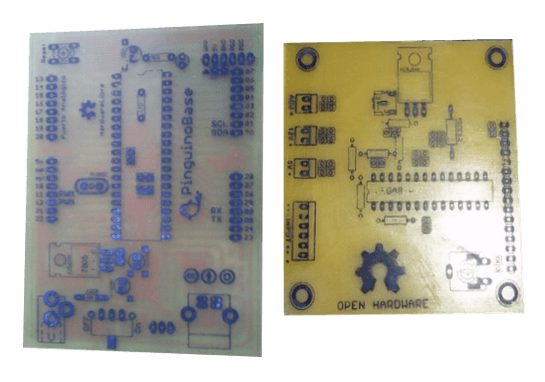

Aquí vemos nuestro diseño de doble capa presentado sobre la pcb.

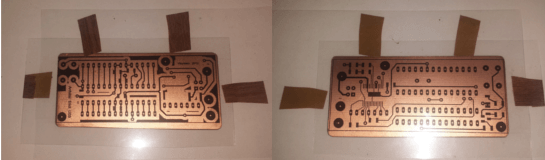

El planchado de nuestro circuito lo vamos a realizar sobre la revista o periódico, procedemos a planchar nuestro circuito con la plancha de la ropa, protegiendo con una hoja de papel para no quemar el acetato (nunca planchar el acetato directamente sin proteger, puesto que las pistas se expandirán y deformarán), primero apoyamos la plancha suavemente sobre nuestro circuito a fin de fijar el acetato sobre sobre el cobre, después planchamos enérgicamente todo el circuito sobre todo los bordes, con un minuto o minuto y medio será suficiente.

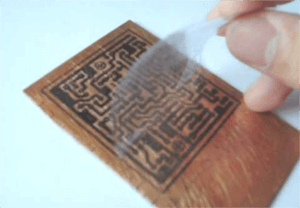

Dejamos que se enfríe unos minutos y cuando este frío, retiramos el acetato que se desprenderá con mucha facilidad dejando el diseño impreso en nuestra placa.

Comprobamos minuciosamente cada una de las pistas y en caso de encontrar algún desperfecto, usamos el rotulador permanente para corregirlo.

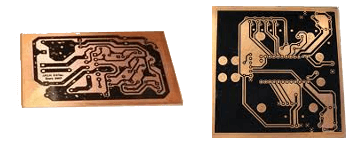

Pasamos a la fase de revelado, en esta sacaremos el cobre de la placa excepto de las zonas que tienen el tóner o indeleble adherido .

A partir de ahora vamos a usar la mascarilla, los guantes de goma resistentes, las gafas protectoras, y la ropa adecuada, siempre se recomienda protegerse todas las zonas de nuestro cuerpo por si hay alguna salpicadura, estas operaciones las vamos a hacer en un lugar bien ventilado, preferiblemente en el exterior.

Preparamos el recipiente para introducir la placa en el ácido, yo suelo usar una garrafa de agua de 8 litros cortada por la mitad, en ella debemos introducir el cloruro férrico diluido con agua como indica el fabricante, (200gr. un litro de agua), con una disolución de 50gr. de cloruro con 250 ml. de agua será suficiente.

Introducimos nuestro circuito impreso en el cloruro y removemos el recipiente, o mejor dicho lo agitamos, para que el cloruro llegue a todas las zonas con más facilidad.

Al cabo de 10 o 15 minutos ya veremos nuestro circuito revelado. Procedemos a retirar el circuito impreso del cloruro y lo lavamos con abundante agua, le depositamos unos polvos de bicarbonato sobre el circuito impreso, esto es para neutralizar cualquier tipo de reacción con el cloruro y procedemos a lavarlo nuevamente.

Guardamos el cloruro diluido en un recipiente de plástico para su uso en otra ocasión.

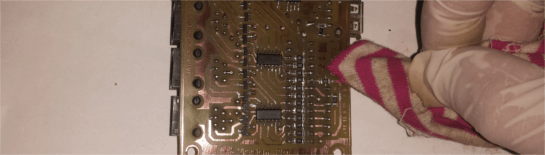

A partir de aquí nos retiramos los guantes de goma, pues el disolvente los dañará. Seguimos usando la mascarilla y las gafas de seguridad.

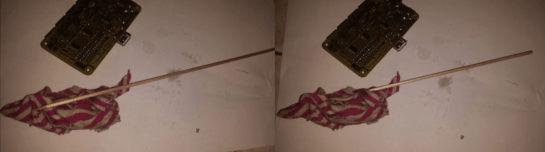

Para retirar el tóner de nuestro circuito la manera más sencilla es usar el disolvente, con la ayuda del paño o papel de cocina humedecido en disolvente, aprovechamos para limpiar los restos de pegamentos que hayan quedado en la placa, incluso en la parte que no tiene cobre.

El disolvente es nocivo e irrita la piel, debemos usar algún tipo de guante de cuero o similar, para protegernos, y luego lavarnos las manos inmediatamente para evitar reacciones con este, manipular el disolvente en lugares bien ventilados.

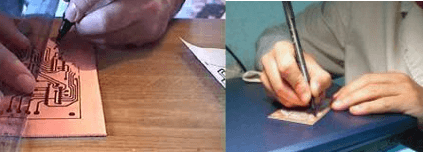

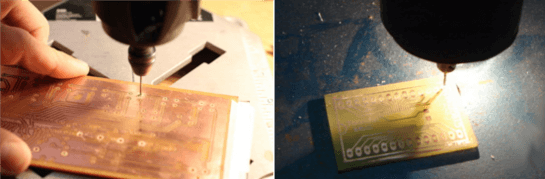

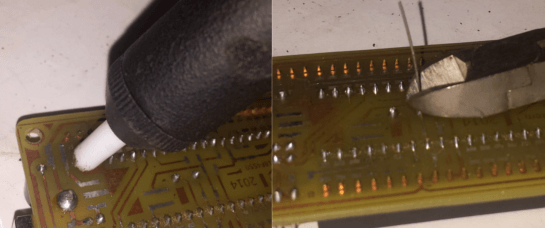

En mi primera pcb, no tenía soporte vertical para la herramienta, la tarea de hacer todos los agujeros fue lo más complicado de todo el proceso, rompí tres o cuatro brocas de 1mm. un auténtico desastre. Para poder realizar este trabajo con comodidad es necesario el soporte vertical y una buena iluminación.

Comenzamos el proceso de taladrado, para ello vamos a utilizar las gafas protectoras, la mascarilla y mucha precaución de no meter los dedos cerca de la herramienta.

Yo suelo hacer los agujeros con una broca de 0.6mm o 0.8mm y luego los agrando a 1mm, 2mm o lo que se necesite, nunca es conveniente hacer un agujero de más de 2mm sin hacer uno menor previamente, pues la placa puede empezar a girar al bloquearse la broca.

El uso de la aspiradora o la brocha es para retirar el polvo que se va generando, cada vez que taladramos.

Este paso es prácticamente igual al de la transferencia del circuito, con la diferencia de que ahora vamos a trabajar en la parte del pcb que no tiene cobre. Importante la impresión de la serigrafía se debe hacer en efecto espejo, puesto que al plancharlo se invertirá de nuevo.

A partir de ahora vamos a usar los guantes de látex, pues no queremos contaminar la placa, ni el acetato.

Recortamos nuestro diseño de serigrafía con las tijeras, dejando un margen de 2 a 3 cm por todos los bordes, a fin de facilitar su fijación a la placa de circuito impreso que hemos preparado, para ello usaremos la cinta de papel o similar.

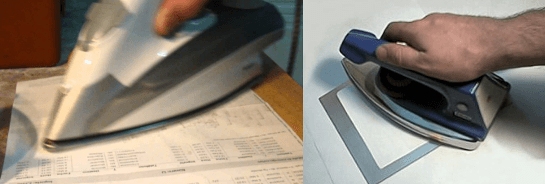

Para el planchado de nuestra serigrafía lo vamos a realizar sobre la revista o periódico, procedemos a planchar nuestra serigrafía con la plancha de la ropa, protegiendo con una hoja de papel para no quemar el acetato (nunca planchar el acetato directamente sin proteger, puesto que la serigrafía se expandirá y deformará), primero apoyamos la plancha suavemente sobre nuestra serigrafía a fin de fijar el tóner del acetato sobre sobre la placa, después planchamos enérgicamente uniformemente, sobre todo los bordes, con un minuto o minuto y medio será suficiente.

Dejamos que se enfríe unos minutos y cuando este frío, retiramos el acetato que se desprenderá con mucha facilidad dejando nuestra serigrafía en la placa, esta operación la hacemos lo más despacio posible, en caso de detectar que haya partes del acetato que no hayan transferido en tóner por completo, podemos plancharlo nuevamente si no hemos movido el acetato de lugar, y dejarlo enfriar de nuevo.

Una vez retirado el acetato de la placa, comprobamos minuciosamente la serigrafía, en caso de encontrar algún desperfecto, usamos el rotulador permanente para corregirlo, aunque esto mejor hacerlo después de finalizar la pcb puesto que los productos de limpieza podrías eliminar el indeleble. Tener en cuenta que el disolvente o la acetona y similares quitan el tóner, en caso de una mala transferencia podemos, limpiar la pcb y repetir el proceso.

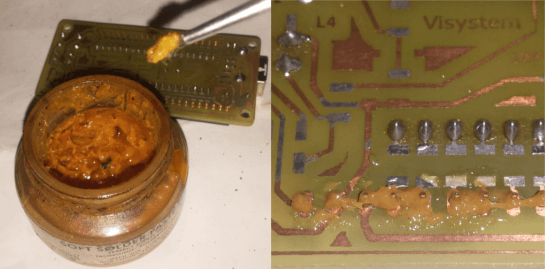

Este paso a muchos les parecerá el más complicado, pero la verdad es que la soldadura de pcb usando un buen soldador de estaño de punta fina (por ejemplo JBC), un poco de pasta de soldar y estaño fino, la cosa no puede ser más sencilla.

A partir de ahora usaremos la mascarilla para evitar los vapores de la pasta de soldar y el estaño. Comenzamos calentado el soldador de estaño, conviene limpiar la punta del soldador, si contiene suciedad con un paño de material no sintético o un papel de cocina, este proceso lo repetiremos cada vez que haya suciedad en la punta del soldador.

Si nuestra pcb es de doble cara, lo primero que suelo hacer son los puentes o vías de un lado al otro del pcb, estaño todas las pistas de la parte superior, para darles durabilidad al quedar el cobre protegido, y después limo todas las vías antes de soldar ningún componente, podemos ver como limarlo en acabado final.

Si nuestra pcb de doble cara lleva componentes superficiales smd en la parte superior lo primero será soldar estos.

Aplicamos un poco de pasta de soldar, con la ayuda del pincel (aunque podemos usar un palillo u otra cosa) sobre la zona a soldar, si vamos a soldar un componente, lo introducimos previamente en los orificios que hemos realizado.

Calentamos un poco la zona con el soldador y acercamos el estaño, que veremos que comienza a fundirse instantáneamente.

En caso de realizar una mala soldadura, podemos calentar el estaño hasta que se funda y lo retiramos con el desoldador o la malla para desoldar. Por comodidad a la hora de trabajar es mejor ir cortando las patillas de los componentes que vamos soldando, para tener una mejor visión sobre la pcb.

No debemos calentar el estaño en el soldador para luego aplicarlo en la placa, si no calentamos lo suficiente la pieza a soldar, se crearán soldaduras frías o malos contactos, no conviene aplicar demasiado estaño, la practica nos dirá cuando es suficiente.

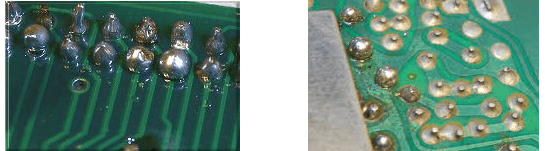

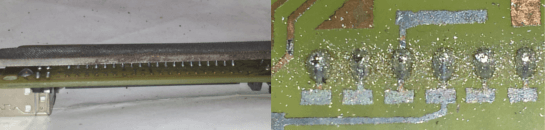

En la siguiente imagen podemos ver algunos ejemplos de malas soldaduras, las que se ve una bola, en lugar de ser en forma de volcán

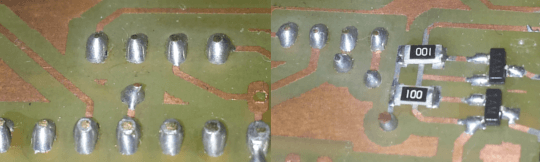

En caso de que nuestra pcb lleve algún componente smd (de montaje superficial) en la parte inferior, siempre los sueldo al final. Primero soldamos todos los componentes para los que hemos hecho taladros previamente y estañamos los contactos de los componentes de montaje superficial si nuestro montaje los incluye.

Este paso solo lo haremos si nuestro montaje incluye componentes smd, en caso contrario continuamos con el acabado final. Limamos las soldaduras, podemos ver como hacerlo en el acabado final, por último soldaremos los componentes smd, con la ayuda de las pinzas.

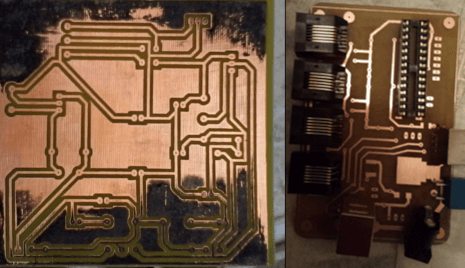

Por fin el último paso, ya nuestras pcb están casi a punto de comenzar a funcionar, este paso es tan importante como el resto, pues de el dependerá el buen funcionamiento de nuestra pcb y que su tiempo de vida sea largo.

Comenzamos nuestra tarea, a partir de ahora vamos usar la mascarilla, con la ayuda de una lima y apoyándola horizontalmente sobre las patillas de los componentes que hemos soldado previamente, comenzamos a limarlos hasta que todos tengas las misma altura. Esto lo hacemos para darle un menor grosor a la pcb, evitar arañazos con la misma, facilitar la limpieza y darle una mejor apariencia.

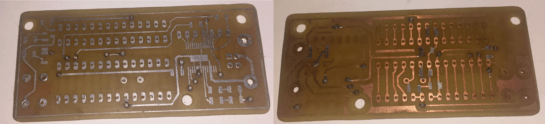

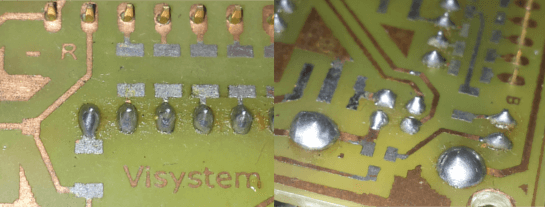

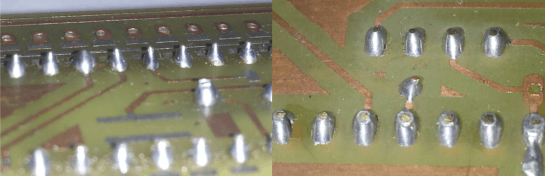

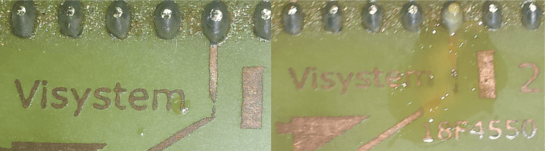

En la siguiente imagen podemos ver las patillas de los componentes antes y después de limar.

Como podemos comprobar, tras el limado de las patillas de los componentes se ha creado una gran cantidad de polvo de estaño/plomo y cobre sobre el pcb, para la limpieza del mismo vamos a utilizar el limpia circuitos en spray (es muy parecido al alcohol se evapora y no deja residuo) este producto suele tener una brocha para facilitar su aplicación, con la ayuda de un paño que no suelte motas, limpiamos los restos de metales y flux.

Podemos ayudarnos del palillo y el paño para acceder a zonas en las que nuestros dedos no puedan llegar.

Una vez nuestra pcb este limpia, tenemos dos opciones o bien con un tester o polímetro comprobar la continuidad en las pistas o bien conectar nuestro circuito a ver que tal funciona.

En caso de detectar algún problema, alguna pista partida, una mala soldadura, es el momento de corregirlo.

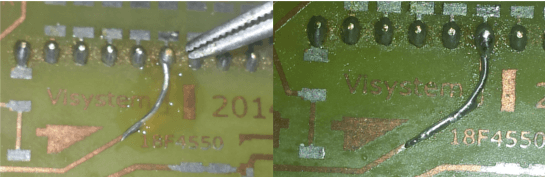

Aquí podemos ver un ejemplo de como reparar una pista que esta partida, aplicamos flux en la pista a reparar.

Con una patilla de un componente que hayamos cortado y la ayuda de una pinzas, soldamos con estaño para solucionar el problema.

Llegados a este punto, nuestra pcb debe estar finalizada y probada. Vamos a utilizar la mascarilla y los guantes de látex, con la ayuda del limpia metales (este producto se distribuye impregnado en un algodón que facilita su uso) frotamos sobre todas las zonas de la pcb que tengan pistas que no hayan sido estañadas.

Con ayuda de un paño, que no deje motas, limpiamos toda la superficie hasta conseguir que brille de nuevo el cobre.

Podemos ayudarnos del palillo y el paño para acceder a zonas en las que nuestros dedos no puedan llegar.

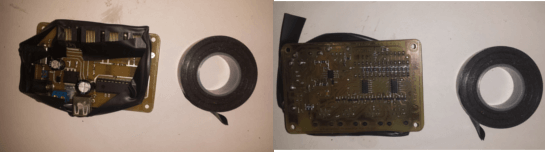

En este paso vamos a cubrir con la cinta de papel o similar, todos los componentes o conectores de nuestra pcb que no queremos aislar.

Pasamos al punto final, en este paso vamos a pintar con el barniz en spray la superficie de nuestra pcb, con esto conseguiremos darle una buena presencia, darle aislamiento eléctrico gracias al barniz, y una larga duración en la conservación de nuestras pcb.

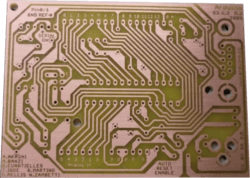

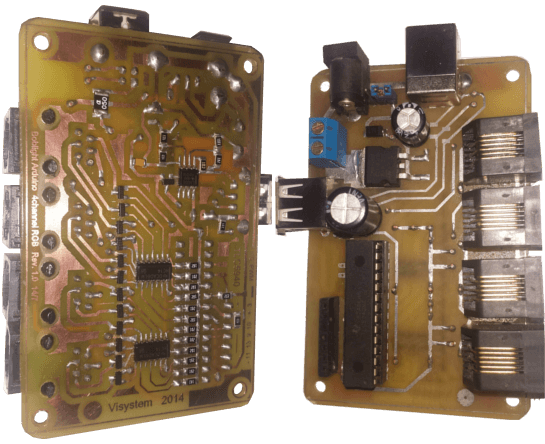

Aquí podemos ver la pcb con componentes smd en ambas capas finalizada.

Y eso es todo espero que les haya gustado, y empiecen pronto hacer vuestras pcb.

Índice de contenidos